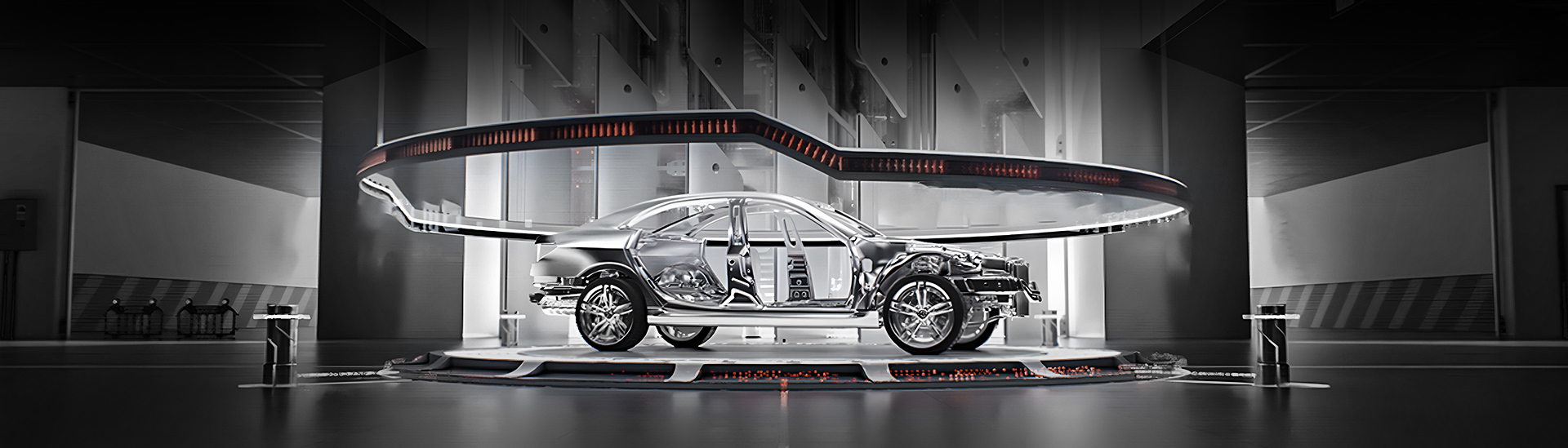

Hvad er forskellene mellem støbeforme til nye energikøretøjsserier og traditionelle køretøjer?

Forskelle i materialekrav

Efterhånden som tendensen med letvægtsbiler skrider frem, nye energikøretøjer har stigende krav til formmaterialer. Sammenlignet med traditionelle køretøjer anvender nye energikøretøjer et stort antal letvægtsmaterialer såsom aluminiumslegeringer og magnesiumlegeringer i deres strukturelle design, hvilket stiller højere krav til varmebestandigheden, slidstyrken og støbestabiliteten af støbeforme. Traditionelle køretøjsstøbeforme bruges mest til støbning af ståldele eller støbejernsdele, mens nye energikøretøjer har tendens til at bruge lette legeringer med høj varmeledningsevne, høj styrke, men let at deformere. Derfor skal formdesign tilpasse sig forskellige krympningshastigheder, termisk ledningsevne og metalfluiditet.

Forskellig kompleksitet af komponentstrukturer

De tre-elektriske systemkomponenter (batteri, motor og elektronisk kontrol) i nye energikøretøjer har komplekse strukturer, og kravene til formdesigns nøjagtighed øges. For eksempel anvender batteriskallen normalt en integreret støbeløsning med tynd vægtykkelse og fin struktur. Formen skal have et godt kølesystem og præcise dimensionelle kontrolmuligheder. Formene til traditionelle køretøjer i fremstillingen af metaldele såsom motorer og gearkasser er mere opmærksomme på høj styrke og termisk træthedsydelse. Der er forskelle mellem de to i kompleksiteten af formhulrummet og styringen af støbedetaljer.

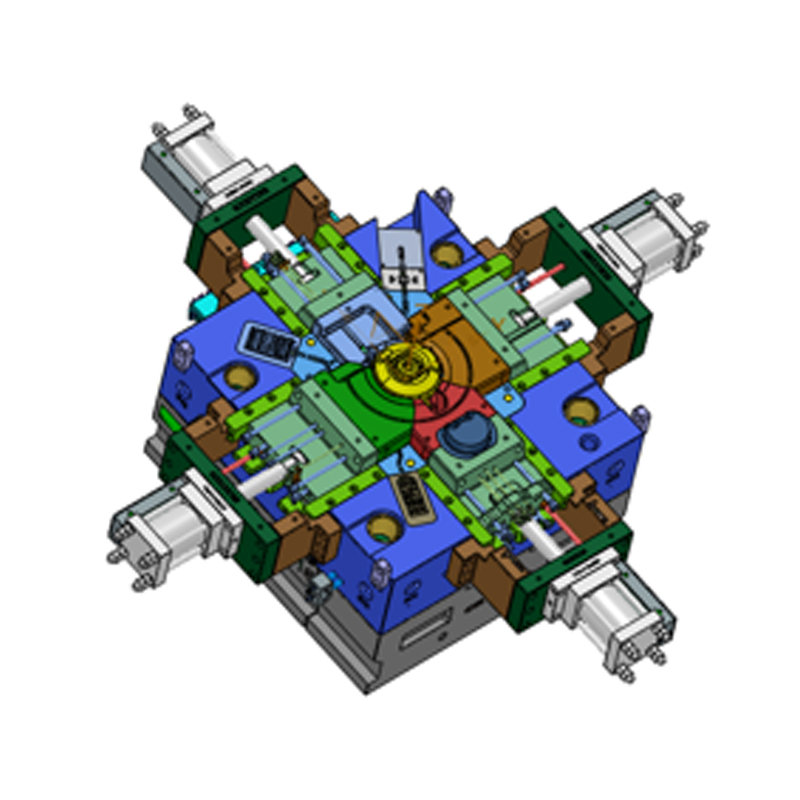

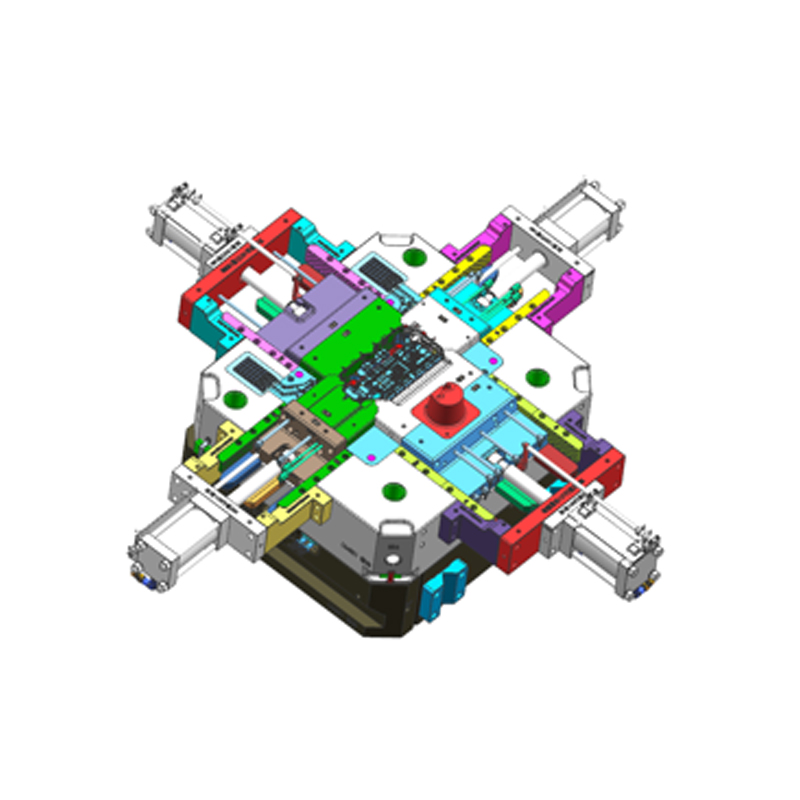

Forskelle i produktstørrelse og integration

Nye energikøretøjer har højere krav til integration af dele og komponenter. For eksempel er modulopbygget design af integrerede elektroniske kontrolbokse, motorhuse og ladegrænseflader ved at blive en trend. Sådanne højt integrerede dele er store i størrelse og komplekse i struktur, og støbeforme skal have højere konsistenskontrol og flerpunktsfremføringsdesign. Traditionelle bilstøbeforme tjener normalt splittede strukturelle dele med små enkeltdelstørrelser, relativt ensartet formbelastningsfordeling og relativt lavt besvær med at kontrollere termisk stress.

Udfordringer medført af termiske styringssystemer

Nye energikøretøjsdele (især strømbatterier og motorhuse) har klare krav til termisk styring. Under udviklingsprocessen skal formen overveje, om der kan opnås en god varmeafledningsstruktur, efter at produktet er dannet, hvilket direkte påvirker produktets ydeevne. Traditionelle køretøjsforme har mindre designtryk i denne henseende. For nye energiprodukter integrerer formudvikling ofte kølekanaldesign, optimering af støbehulrumslayout og termiske spændingsanalysemetoder.

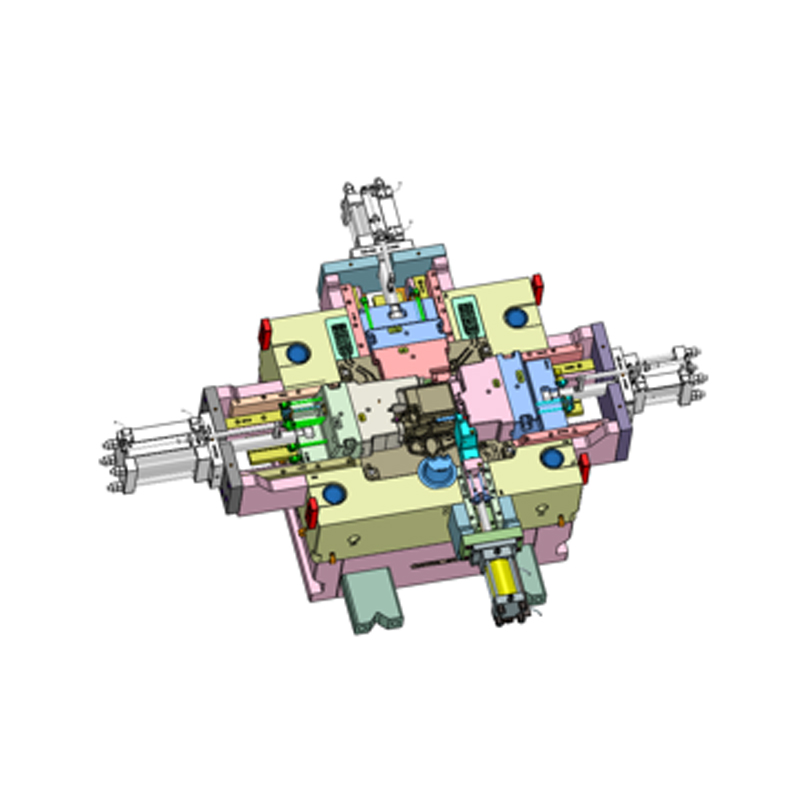

Forskelle mellem trykstøbeproces og injektionssystem

Nye energikøretøjer bruger ofte højtryksstøbning eller vakuumstøbningsprocesser, og formen skal tilpasse sig den tekniske proces med højhastighedsindsprøjtning, højtryksstøbning og hurtig afkøling. Under højtryksforhold er fordelingen af formens klemkraft, udstødningssystemet og formens temperaturkontrolsystem mere kritiske. Derimod er almindelig lavtryksstøbning eller gravitationsstøbning stadig meget udbredt i traditionelle køretøjsforme, og kravene til formsystemer er lidt lavere.

Skærpede krav til præcisionsstyring

Kravene til nye energikøretøjer til sikkerhed og ydeevnestabilitet har fået formpræcisionen til at nærme sig mikronniveauet, især i batterimodulhuse, elektroniske kontrolhuse osv., og der foreslås strengere standarder for formens dimensionelle tolerance, koncentricitet og fladhed. Selvom traditionelle bilstøbeforme også fokuserer på præcision, er de overordnede krav relativt løse, især i nogle store strukturer, som tillader en vis mængde efterbehandlingsplads.

Formens levetid og vedligeholdelsesmetoder er naturligvis forskellige

Da nye energiforme ofte bruges i højtryksstøbning og højfrekvente produktionslinjer, er formens levetid udfordret. Valg af formmateriale, varmebehandlingsproces og vedligeholdelse af temperaturkontrol under brug af form er blevet fokus. Vedligeholdelsesrytmen for traditionelle køretøjsforme er relativt stabil, forarbejdningsmiljøet er mere kontrollerbart, og styringstrykket for vedligeholdelsesfrekvens og formlevetid er relativt lavt.

Anvendelsesgraden af designværktøjer og simuleringsteknologi

I designprocessen af støbeforme til nye energikøretøjer bruges simuleringsanalyseværktøjer såsom Moldflow og Magmasoft i vid udstrækning til at hjælpe med at optimere portlayout, forudsige fyldningseffekt og krympedeformation. Denne digitale designmetode forbedrer effektiviteten og nøjagtigheden af formudvikling markant. Traditionelt formdesign er stadig i overgangen til digitalisering, og dets teknologiafhængighed er relativt lav.

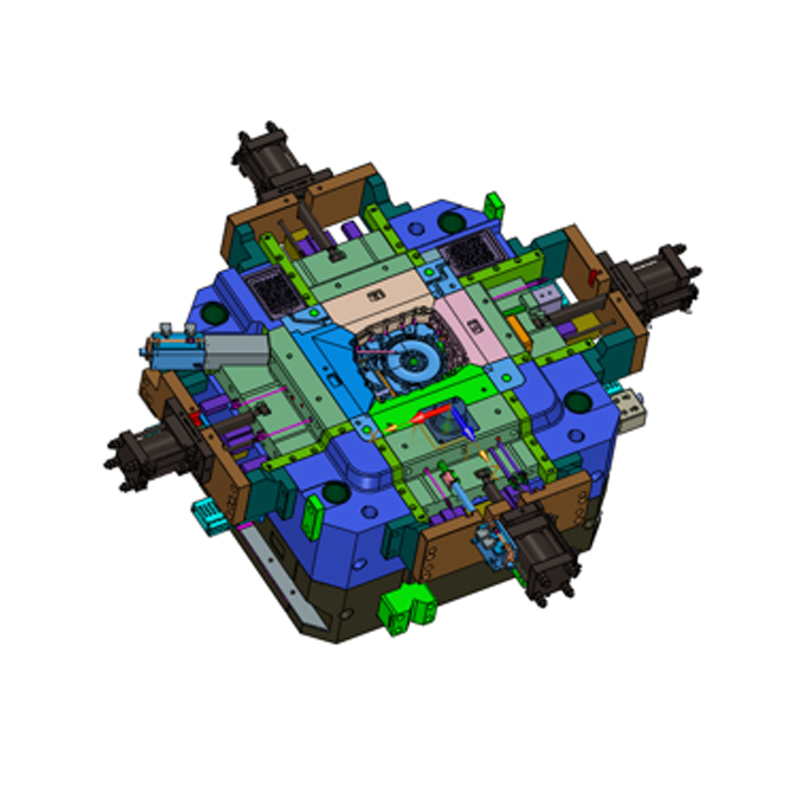

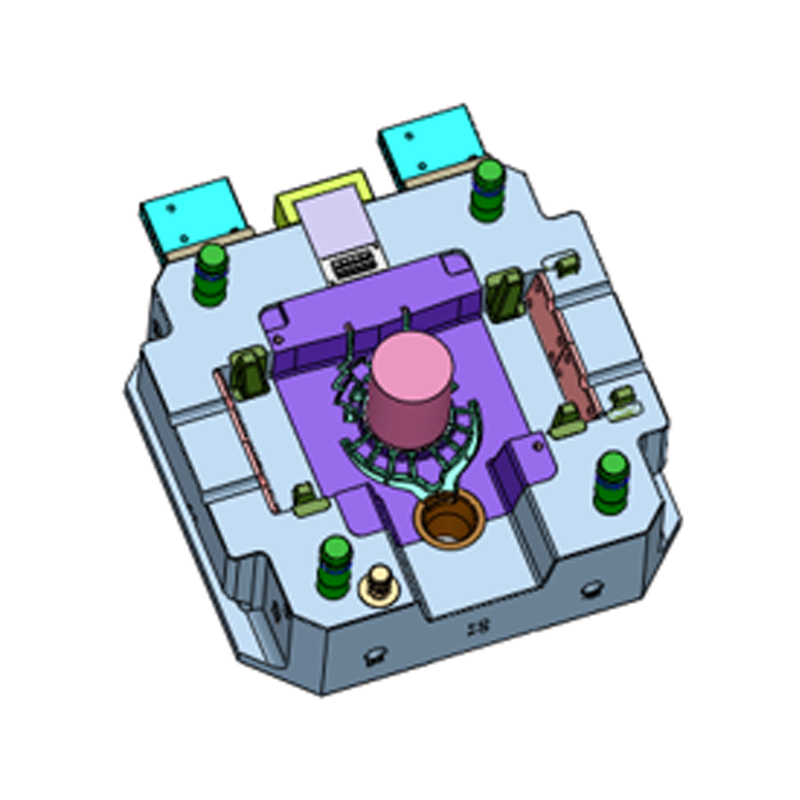

Hvordan sikrer NKT Tooling, at støbeformene til den nye energikøretøjsserie har en god varmestyringsydelse?

Betydningen af termisk styring i nye energistøbeforme

Nye energikøretøjsdele bruger for det meste højtryksstøbning eller vakuumstøbningsteknologi, og fordelingen af termisk stress har en direkte indvirkning på formens levetid og produktstøbningskvalitet. Formen skal modstå de skiftende virkninger af hurtig opvarmning og afkøling under støbeprocessen, så den termiske styringsevne bestemmer formens stabilitet, cykluseffektivitet og støbekonsistens. Godt termisk styringsdesign kan kontrollere temperaturforskellen mellem forskellige dele af formen, reducere risikoen for termisk træthedsbrud og forbedre produktionsrytmen.

Materialevalg for at opfylde kravene til varmeledning

For at forbedre støbeformens varmeledningseffektivitet vil Ningbo NKT Tooling Co., Ltd. vælge stål- eller legeringsmaterialer med højere termisk ledningsevne i henhold til delstrukturen og støbemetoden, såsom H13 forbedret værktøjsstål, 1.2343 ESR, 1.2367 osv., for at forbedre formlegemets evne til at absorbere og frigive varme. Derudover vil virksomheden for områder, der kræver nøglekøling, også introducere kobberlegeringsindsatser eller -propper for yderligere at balancere den lokale temperatur.

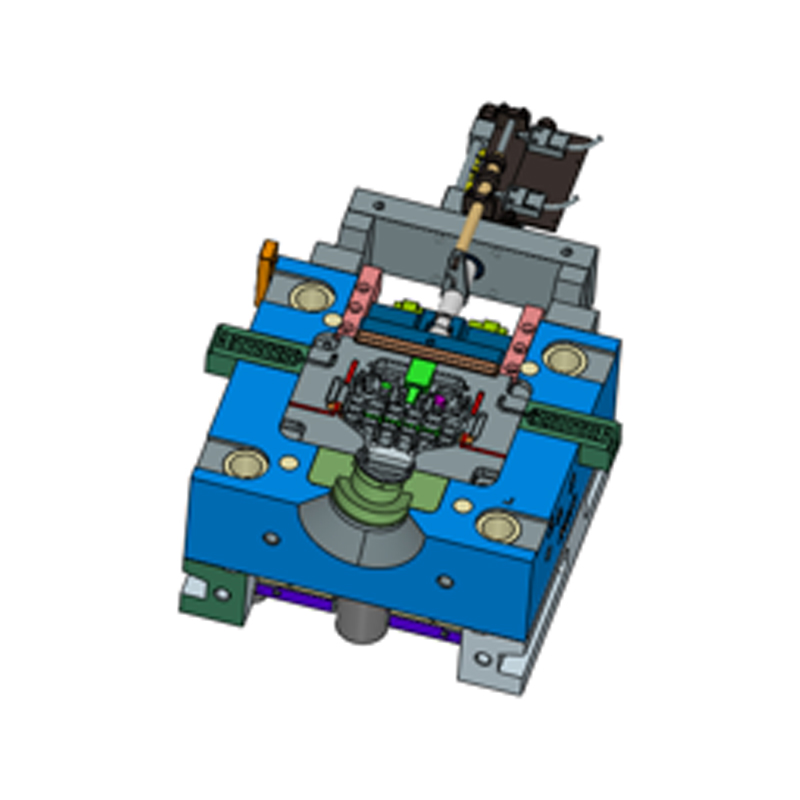

Raffineret design af indbyggede kølekanaler

Med hensyn til design af termisk styringsstruktur bruger NKT Tooling 3D CAD-software til at simulere og analysere layoutet af kølekanaler for at sikre, at kølesystemet dækker støbeformens nøgleområder. For eksempel i batteriskal- eller controllerskalformen vil en lige-gennem vandkanal, et spiralkølekredsløb eller et uafhængigt temperaturkontrolhulrum blive designet til at opnå hurtig temperaturspredning og effektiv kontrol. Disse kanaler afsluttes ofte ved CNC-dybe hulsboring for at forbedre behandlingsnøjagtigheden og strukturel stabilitet.

Termisk feltsimuleringsanalyse forbedrer forudsigelsesevnen

Virksomheden bruger i vid udstrækning termisk simuleringssoftware såsom MAGMASOFT eller ProCAST til dynamisk at analysere varmeledning, varmekoncentration og afkølingshastighed af formen under trykstøbningsprocessen. Ved at forudsige og justere de termiske ændringer i hvert trin, korrigeres de termiske styrings blinde vinkler eller hot spots på forhånd, ensartetheden af formens termiske cyklus forbedres, og deformation eller spændingskoncentration undgås. Indvirkningen på delens størrelse.

Integreret styring af temperaturkontrolsystem

For at lette den faktiske drift og overvågning kan Ningbo NKT Tooling Co., Ltd. udstyre formen med et integreret temperaturkontrolsystem, der understøtter funktioner såsom tilslutning af formtemperaturmaskine, termoelementovervågning og regional temperaturjustering. Gennem systematisk styring af termiske parametre kan brugere justere støbeformens temperaturkurve under forskellige produktionsforhold for at opretholde en stabil støbetilstand. Dette integrerede design er særligt velegnet til støbeforme såsom høje krav elektriske drevhuse og nye energistyringsenhedshuse.

Kombination af flere materialer reducerer risikoen for termisk træthed

Til højfrekvente termiske stødområder, såsom porte, udluftningsriller eller tyndvæggede overgangsområder, vil NKT Tooling bruge en kombination af flere materialer. For eksempel er materialer med forskellige termiske ekspansionskoefficienter indlejret i højtemperaturskylningspositioner for at forbedre termisk stødabsorbering og reducere revner og kantkollaps. Denne lokale materialeoptimeringsstrategi forlænger effektivt støbeformens samlede levetid.

Vedligeholdelses- og feedbackmekanismer hjælper med at optimere den termiske ydeevne

Efter at formen er leveret til brug, vil virksomheden også levere regelmæssig inspektion og evaluering af termisk ydeevne baseret på kundebrug. Ved at analysere flydeevnen af kølesystemet, temperaturforskellens reaktionstid og overfladetermiske udmattelsesspor, gives der forbedringsforslag til den efterfølgende brug af formen eller udviklingen af nye forme. Denne fuld-proces varmestyringsstøttemekanisme giver et grundlag for stabil drift og kontinuerlig optimering af formen.