Hvad er højpræcisions-støbeforme, og hvad er forskellen mellem dem og almindelige forme?

Definition af højpræcisions trykstøbeform

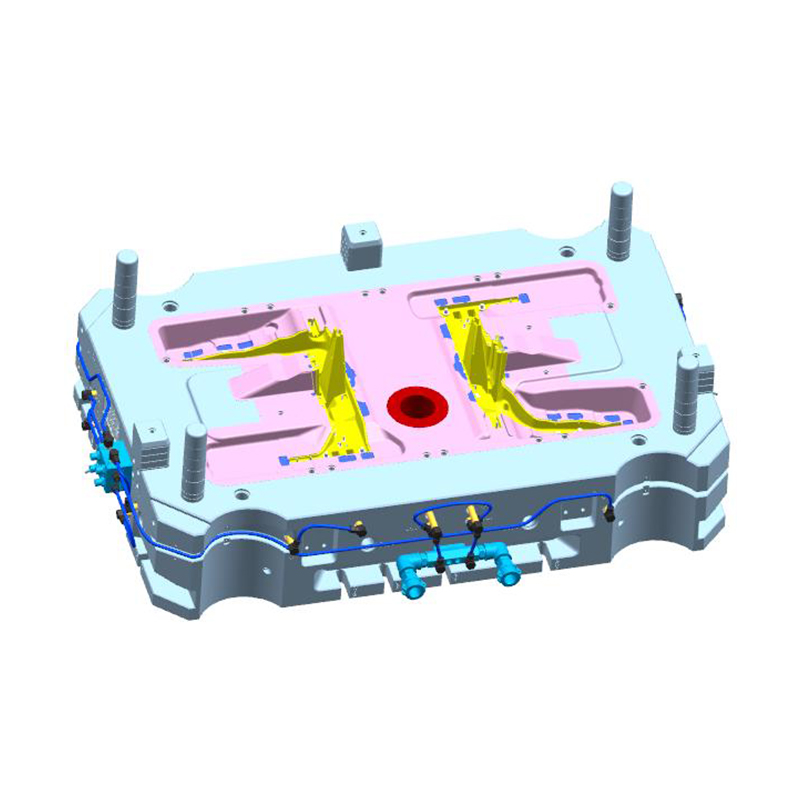

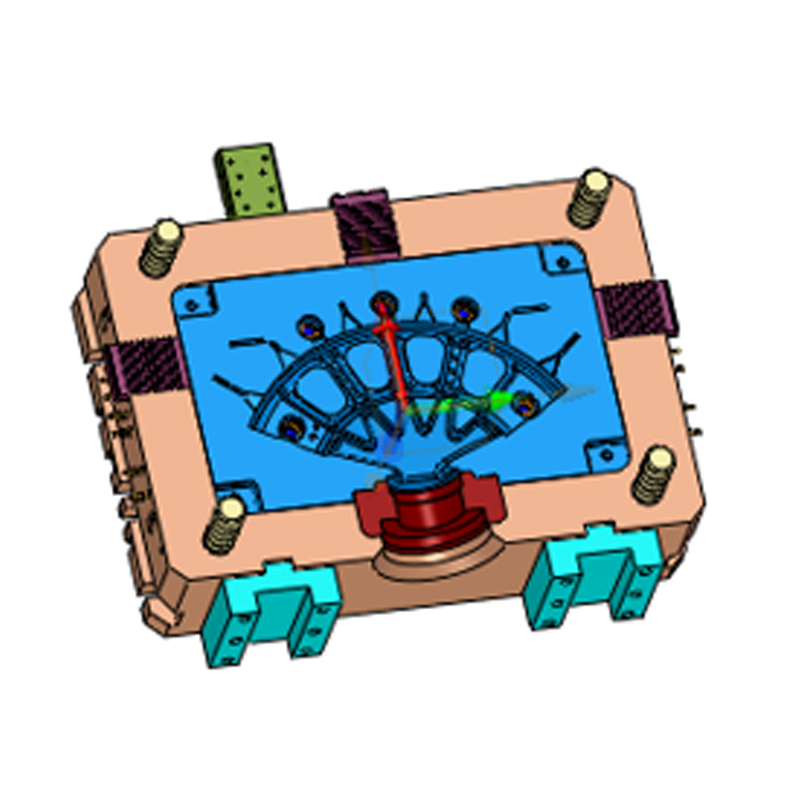

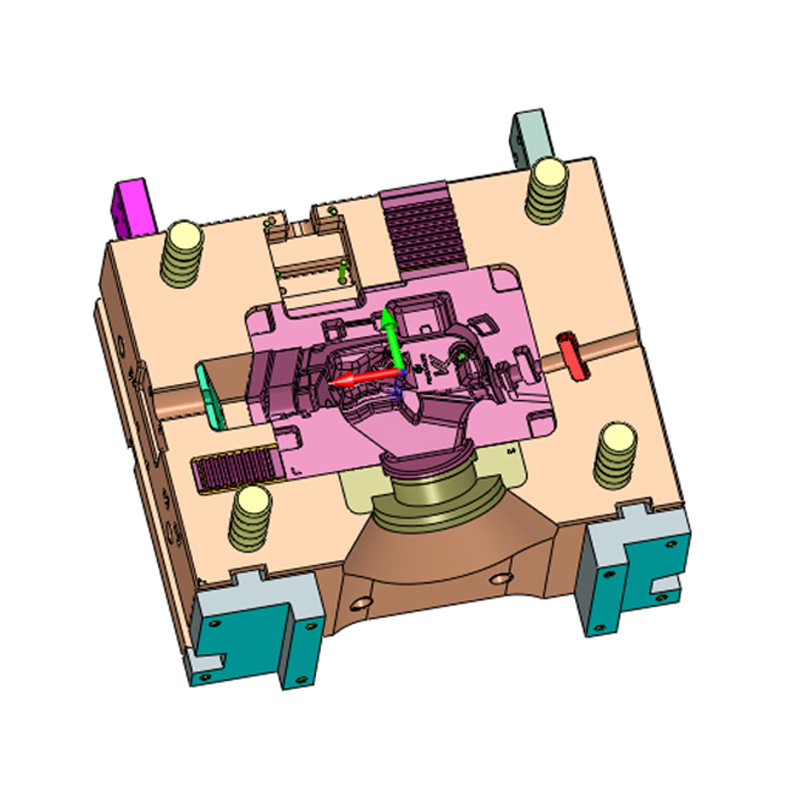

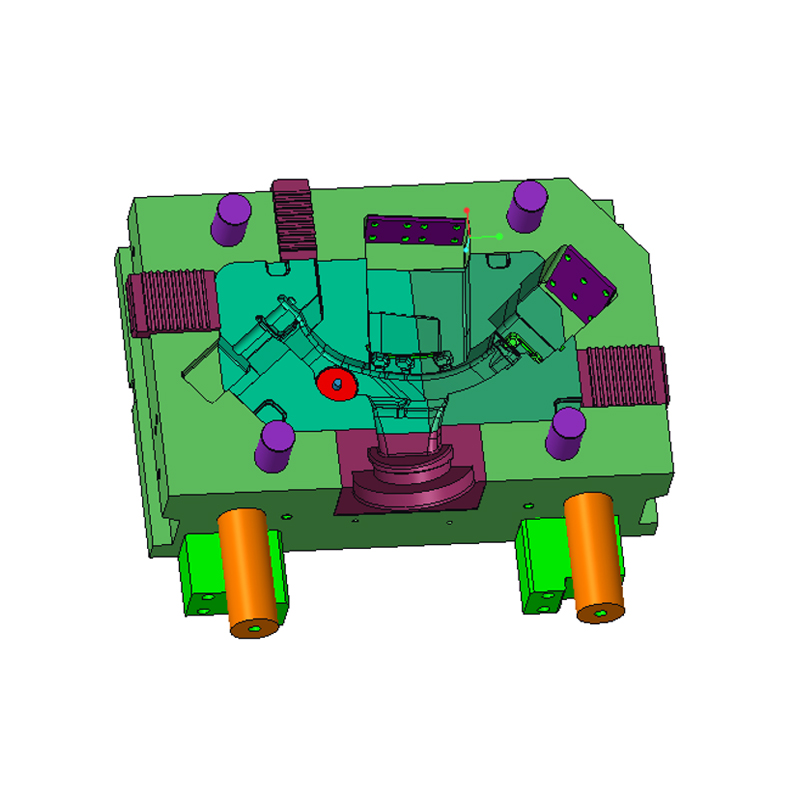

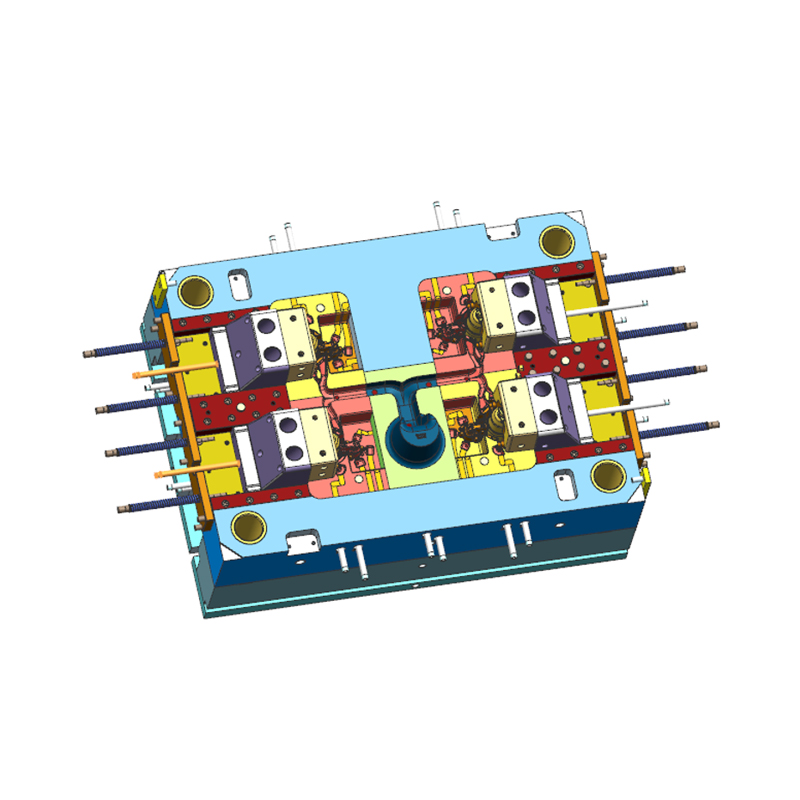

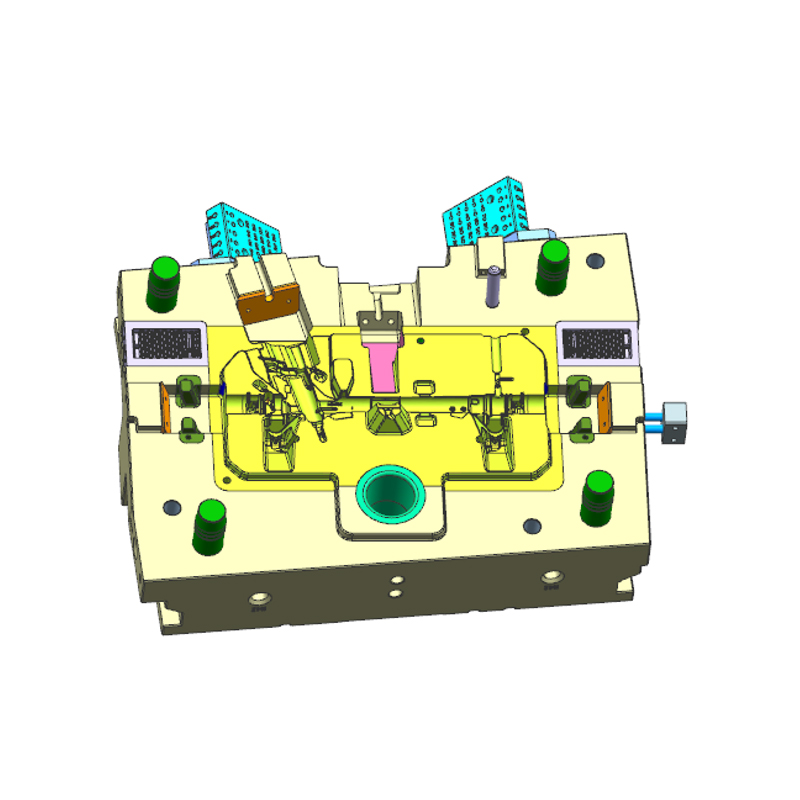

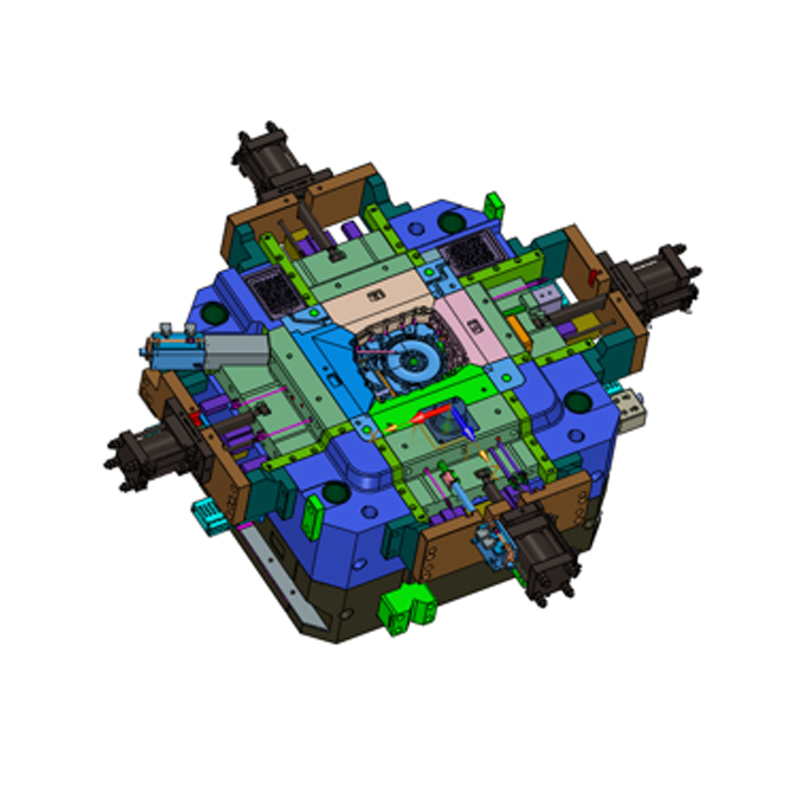

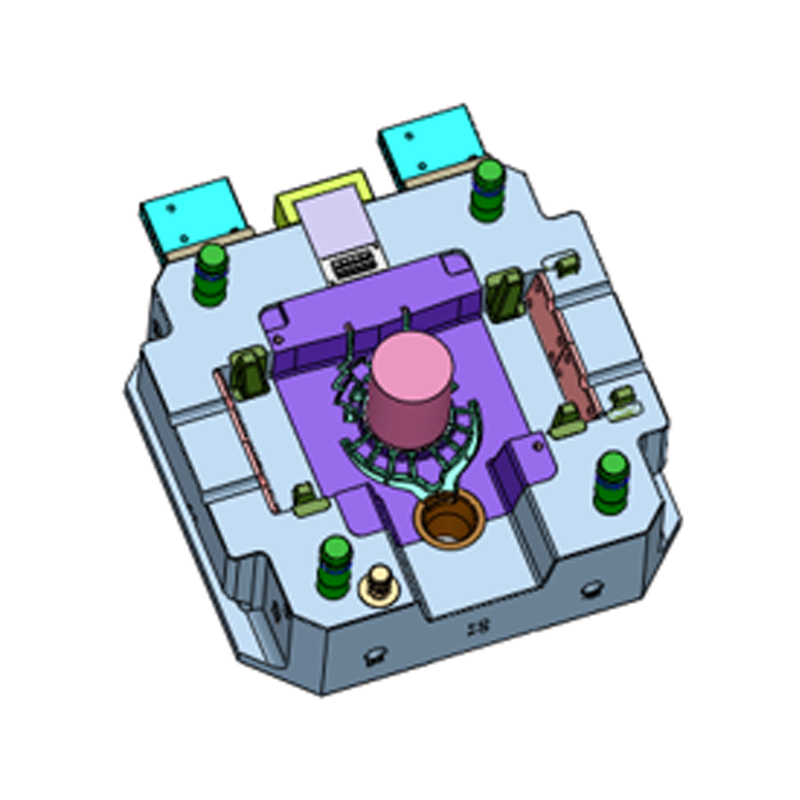

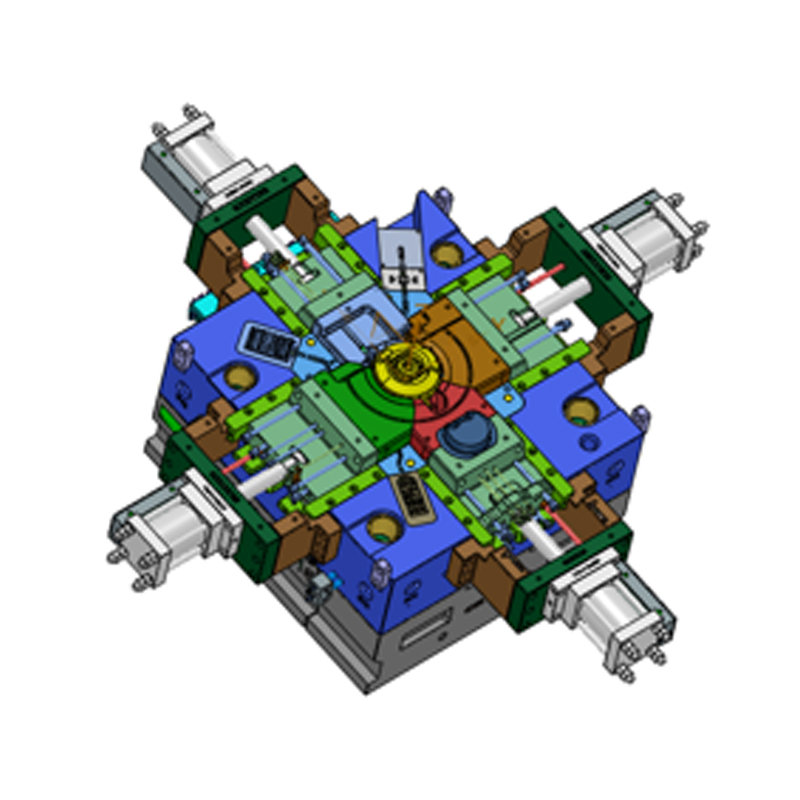

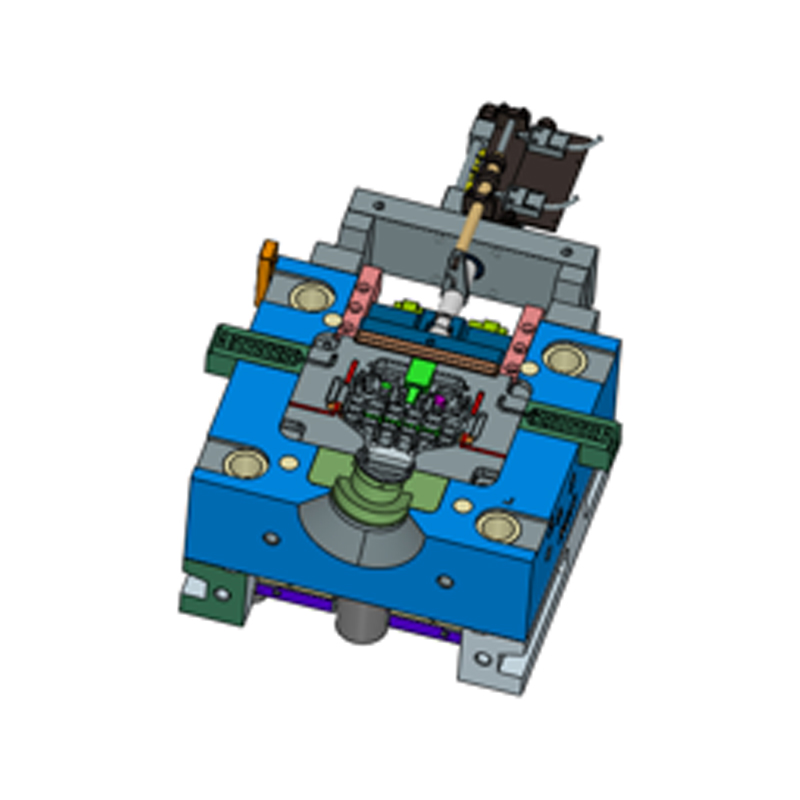

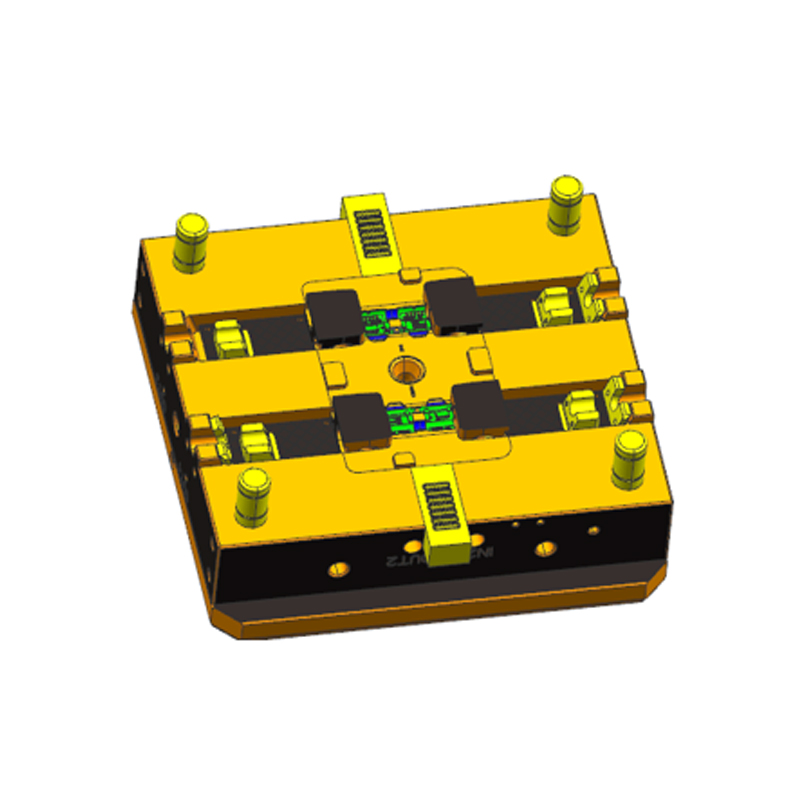

Højpræcisions trykstøbeforme er specielle forme, der anvendes i trykstøbning eller ekstruderingsstøbeprocesser. De har højere design- og fremstillingsstandarder, der lægger vægt på dimensionel nøjagtighed, strukturelle detaljer, overfladekvalitet og formkonsistens. Sammenlignet med almindelige forme kræver højpræcisionsforme strengere materialevalg, mere detaljeret forarbejdningsteknologi og mere komplette inspektionsprocesser for at sikre, at formen kan opnå stabil støbning af komplekse strukturer og opfylde de integrerede produktionsbehov for lette og komplekse strukturelle dele i moderne fremstilling.

Vigtigste anvendelsesområder for højpræcisionsforme

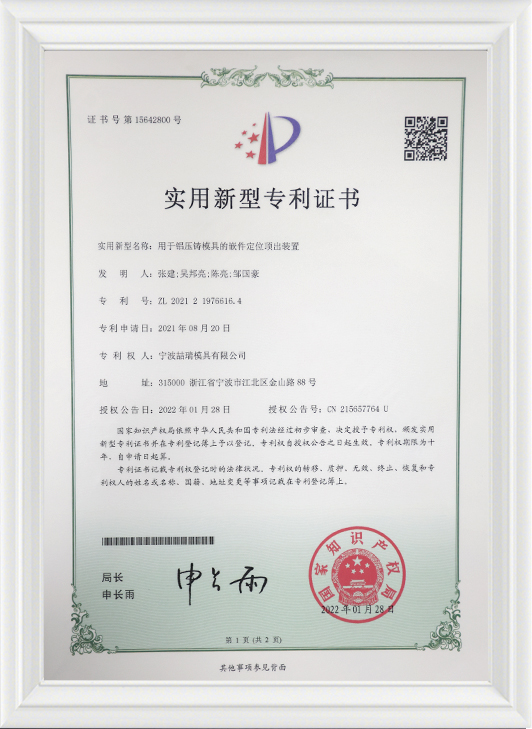

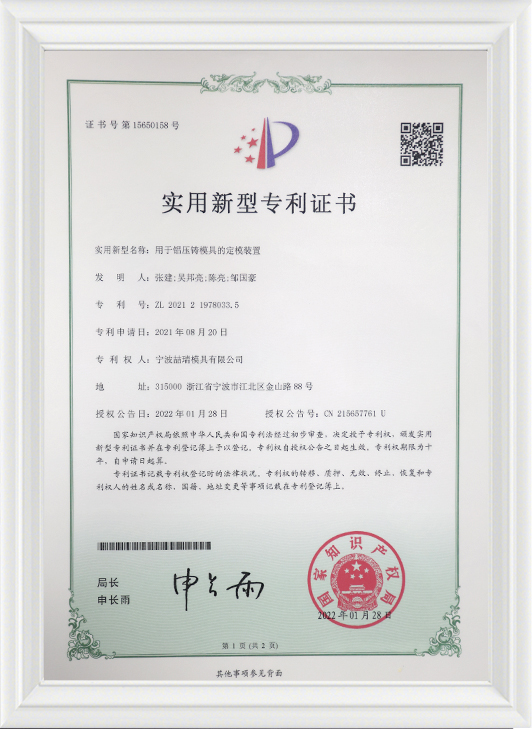

Ningbo NKT Tooling Co., Ltd. fokuserer på design og fremstilling af støbeforme af aluminium, magnesium og zinklegering. Højpræcisionsforme er meget udbredt i følgende industrier:

Bilindustrien: præcisionskomponenter såsom gearkassehus, motorhus, styrearme osv.

Kommunikationsudstyr: såsom varmeafledningskonstruktionsdele, antennebeslag, huskomponenter osv.

Industriel automatisering: såsom sensorhus, værktøjsstik

Sundheds- og sportsudstyr: såsom fitnessudstyrs strukturelle komponenter, cykellegeringsrammer osv.

Forskel i nøjagtighed fra almindelige forme

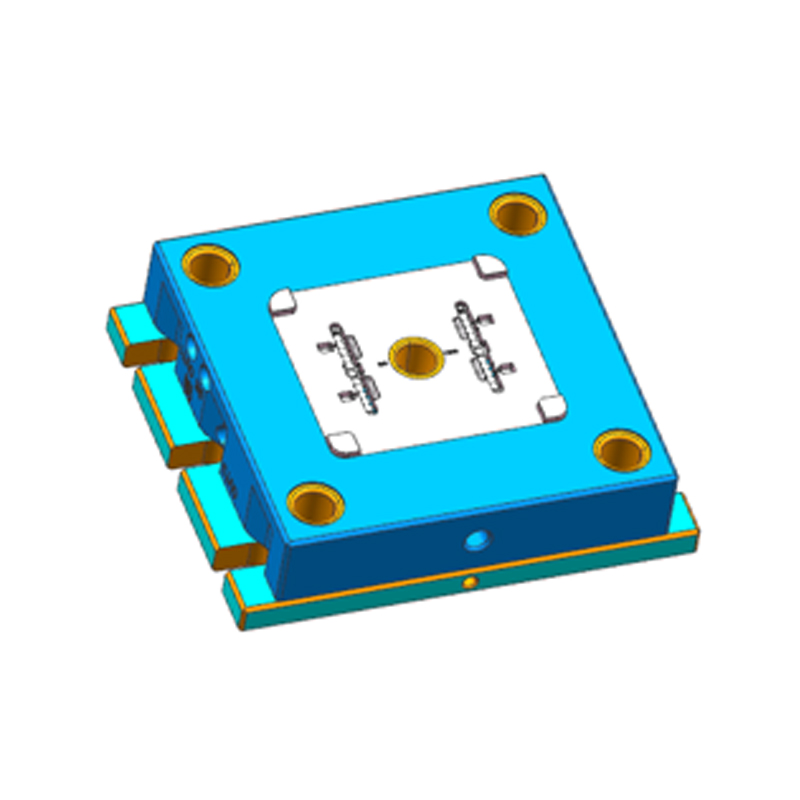

Almindelige forme bruges generelt til produkter, der ikke kræver høj dimensionering og konsistens, såsom simple plastdele eller low-end metalprodukter. I modsætning hertil har højpræcisionsforme strengere fejlkontrol og kræver ofte fejlkontrol for at være inden for området ±0,01 mm eller mindre, og nogle dele skal endda opnå nøjagtighed på mikronniveau. Denne høje efterspørgsel implementering er afhængig af avanceret behandlingsudstyr, højkvalitets støbestål og strenge kvalitetskontrolprocesser.

Forskelle i materialevalg

Højpræcisionsstøbeforme bruger sædvanligvis legeret formstål med god termisk stabilitet, høj hårdhed og stærk revnemodstand, såsom H13, 8407, etc. for at klare det termiske træthedsproblem ved højtemperatur trykstøbning. Almindelige forme bruger ofte billigt formstål eller almindeligt kulstofstål, som er tilbøjeligt til revner eller deformation og har en kort levetid.

Forbedring af design og fremstillingsprocessen

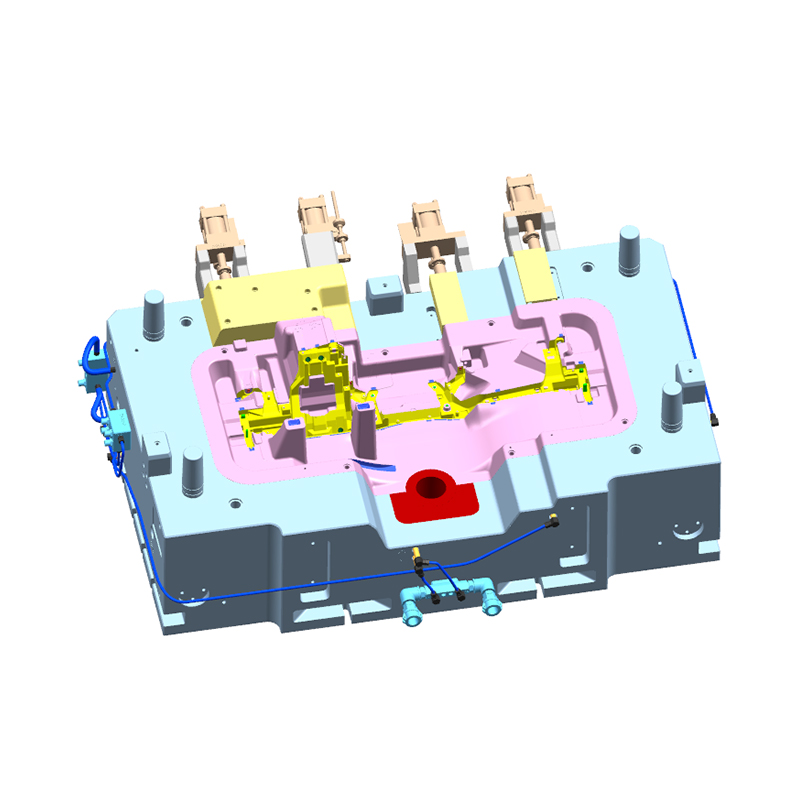

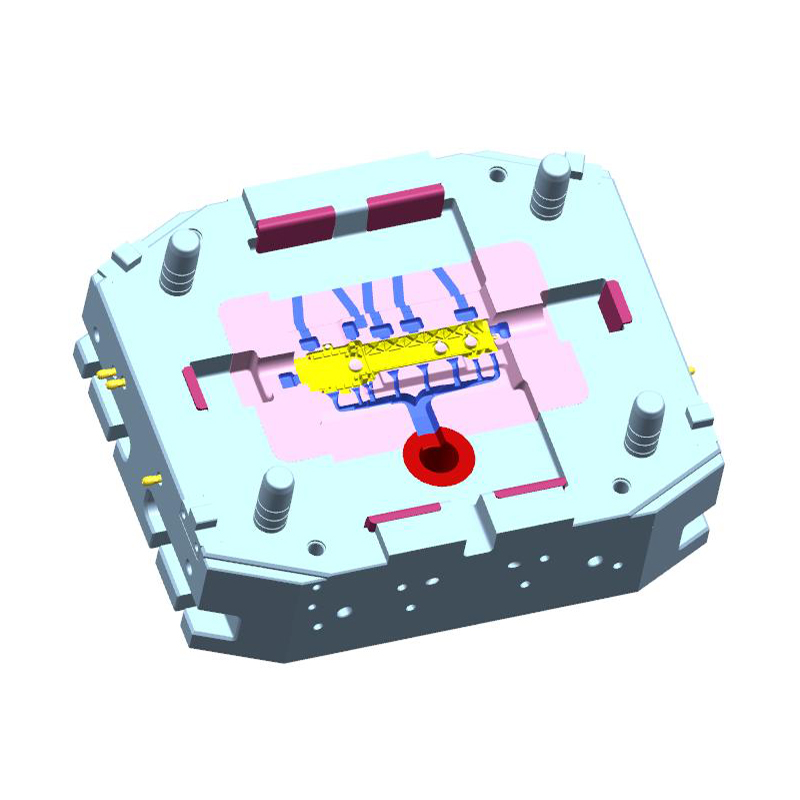

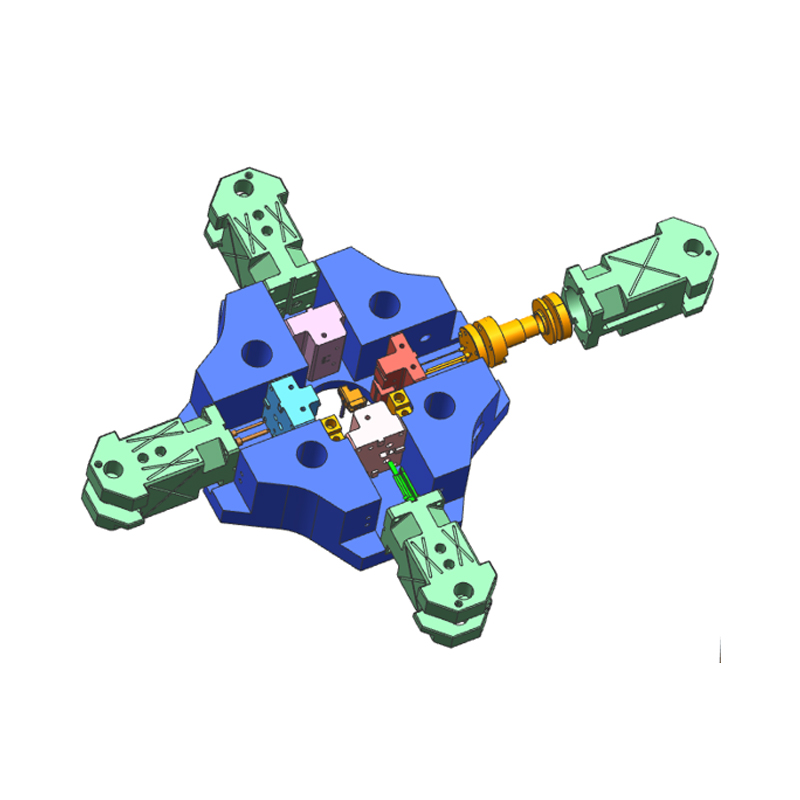

Højpræcisionsstøbeforme kræver normalt strukturelt design og støbesimulering ved hjælp af tredimensionel modelleringssoftware og værktøjer til analyse af formflow. Under designprocessen skal flere faktorer såsom metalfluiditet, porearrangement og kølekanalplacering overvejes fuldt ud for at sikre, at produktstrukturen er komplet, og dimensionerne er stabile. Designet af almindelige støbeforme er relativt forenklet og må ikke simuleres og analyseres, og der er risiko for gentagne forsøgsstøbeforme og efterbearbejdning.

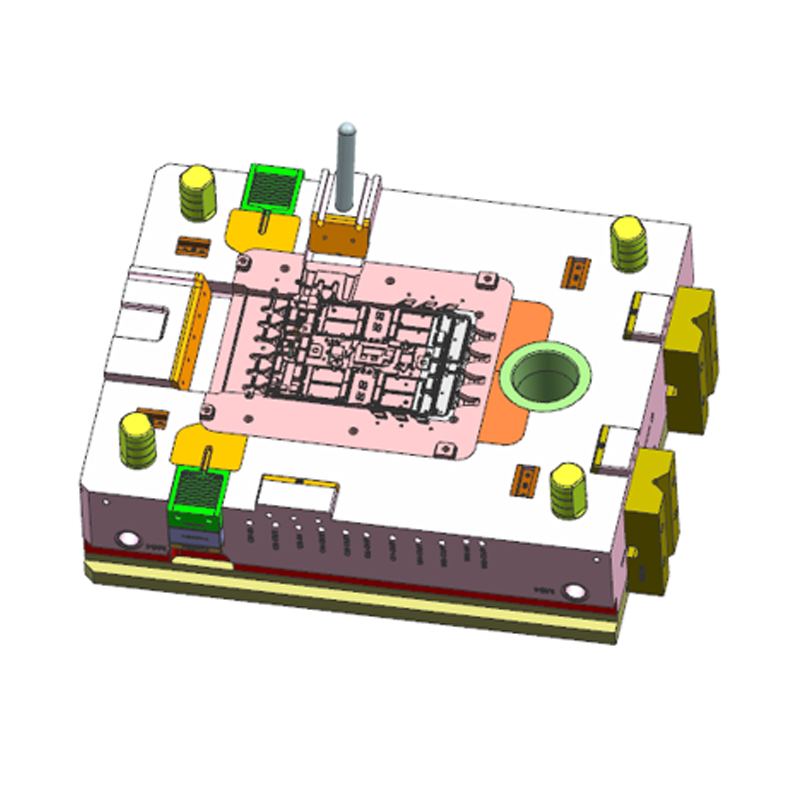

Evne til at danne komplekse strukturer

På grund af brugen af præcisionsbearbejdningsudstyr og forbedringen af formdetaljebehandlingskapaciteter, kan højpræcisionsforme bruges til integreret støbning af komplekse strukturelle dele, hvilket reducerer efterfølgende forarbejdnings- og monteringsprocesser og forbedrer produktionseffektiviteten. Almindelige forme er underlagt strukturelt design og formnøjagtighed og kan ofte ikke opnå enkelt trykstøbning af komplekse geometriske eller tyndvæggede dele.

Sammenligning af levetid og stabilitet

Højpræcisions trykstøbeforme har normalt højere stabilitet og længere levetid. Efter forstærkning med varmebehandling, nitreringsbehandling og andre processer kan formen opretholde en stabil ydeevne i langsigtet og højstyrkeproduktion og undgå hyppig udskiftning. Almindelige forme er tilbøjelige til produktstørrelsesdrift på grund af termisk træthed eller slid, hvilket påvirker produktionskontinuiteten.

Afvejningen mellem omkostninger og fordele

Selvom de oprindelige produktionsomkostninger for højpræcisionsforme er relativt høje, fra et langsigtet driftsperspektiv, kan deres stabilitet og genbrugsværdi give større fordele for virksomheden, herunder fordele såsom forbedret produktkonsistens, reduceret defektrate og forlænget vedligeholdelsescyklus. Selvom almindelige forme har ringe investering i den indledende fase, er de relativt lave i den samlede omkostningseffektivitet på grund af hyppig senere vedligeholdelse og hurtig skrotning.

Placeringen af højpræcisionsforme i moderne fremstilling

Med accelerationen af udviklingstrenden af lette og integrerede produkter bliver højpræcisions trykstøbeforme i fremstillingsområdet stadig vigtigere. Det påvirker ikke kun kvaliteten af produktstøbning, men spiller også en grundlæggende rolle i at forbedre produktionseffektiviteten, reducere materialespild og optimere procesflowet. Ningbo NKT Tooling Co., Ltd. er forpligtet til at give kunderne stabile og pålidelige formløsninger til at understøtte implementeringen og masseproduktionen af mere efterspurgte produkter.

Hvordan sikrer NKT Tooling nøjagtigheden og kvaliteten af højpræcisions trykstøbeforme?

Præcisionsdesign som grundlag

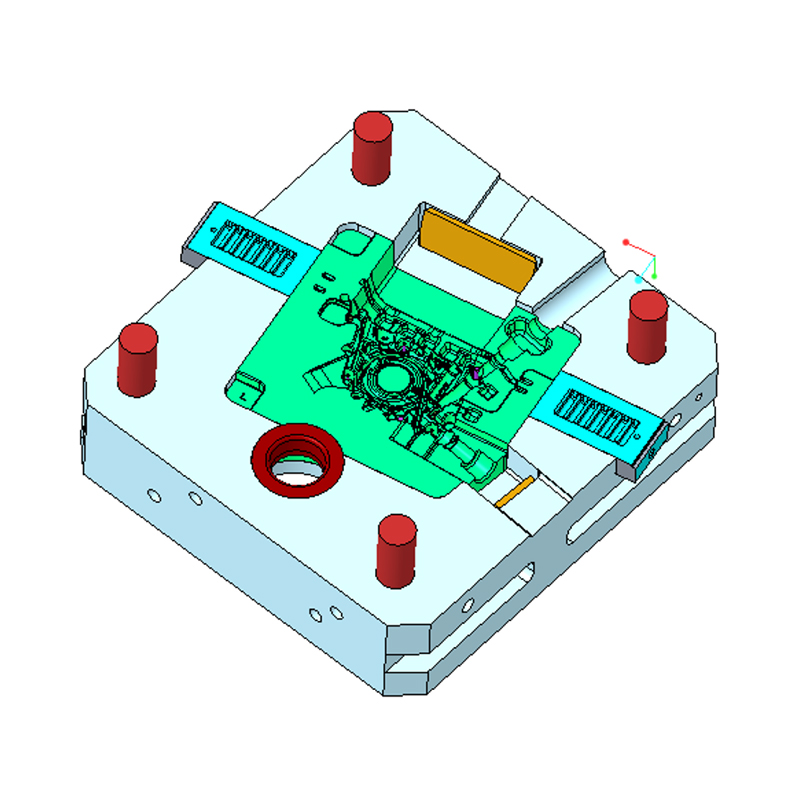

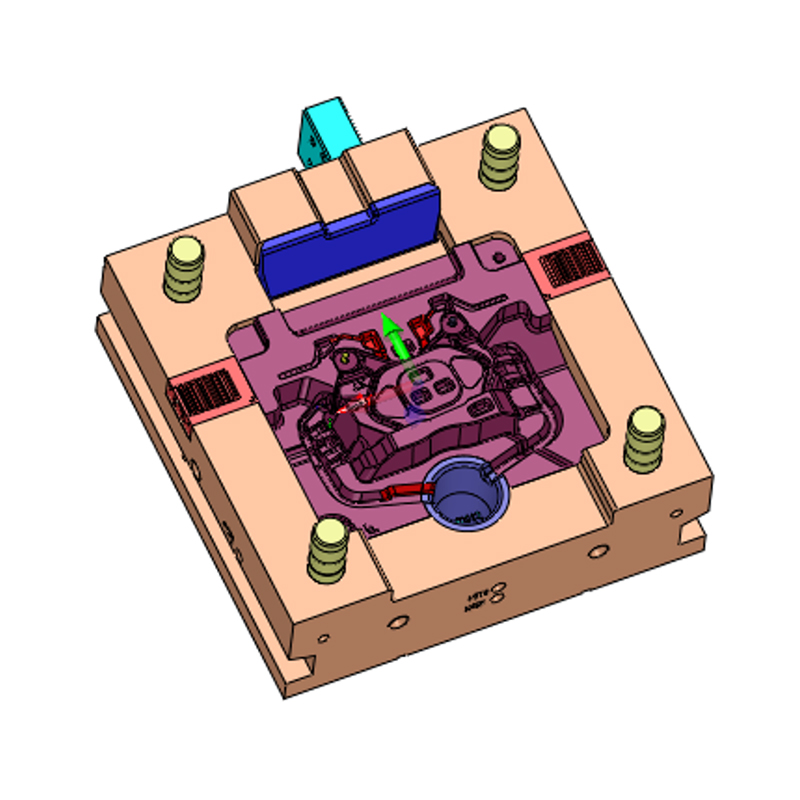

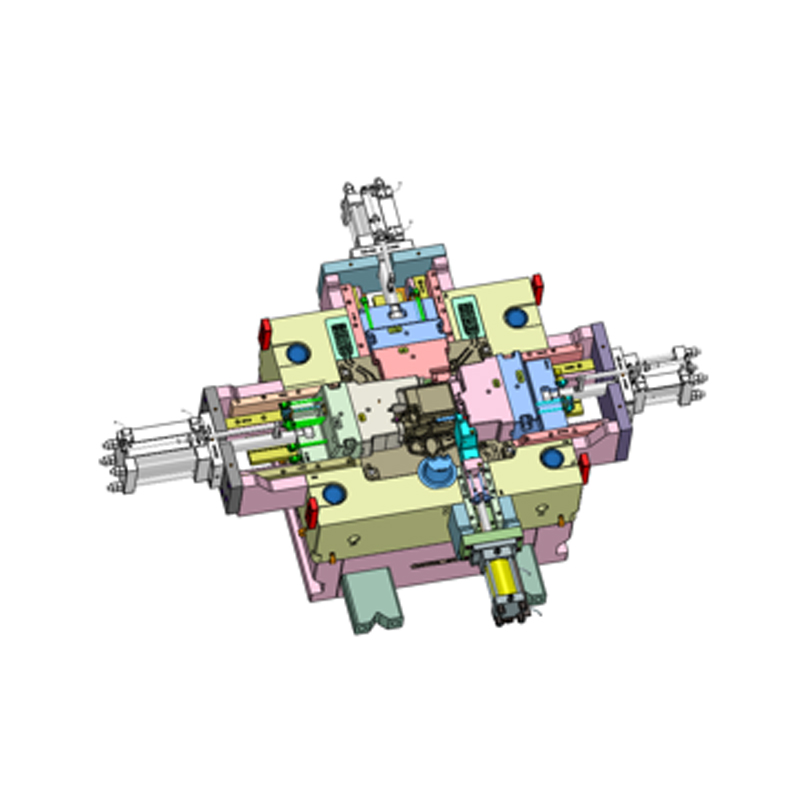

Ved at sikre kvaliteten af højpræcisions trykstøbeforme , Ningbo NKT Tooling Co., Ltd. betragter altid formdesign som et vigtigt udgangspunkt. I de tidlige stadier af formudviklingen tog virksomheden i brug avanceret tredimensionel modelleringssoftware (såsom UG, Pro/E osv.), og kombineret med formflowanalyseteknologi (Moldflow) til påfyldning, køling og udstødningssimulering, der effektivt forudsiger potentielle defekter og optimerer strukturelt design. Denne designproces forbedrer ikke kun formdannelsens konsistens, men giver også et klart procesgrundlag for efterfølgende fremstillingsprocesser.

Streng kontrol over materialevalg

Formens ydeevne er tæt forbundet med dens materiale. Virksomheden bruger højtydende termiske formstål såsom H13 og 8407, der almindeligvis anvendes til trykstøbning. Materialerne skal have god varmebestandighed, revnebestandighed og mekanisk stabilitet. Før de går ind på fabrikken, udsættes hvert parti stål for hårdhedstest, kemisk sammensætningsanalyse og fejldetektion for at bekræfte, at materialet ikke har revner, indeslutninger og andre problemer under smelte- og varmebehandlingsstadierne, og kvalitetsrisici kontrolleres fra kilden.

Investering i præcisionsbehandlingsudstyr

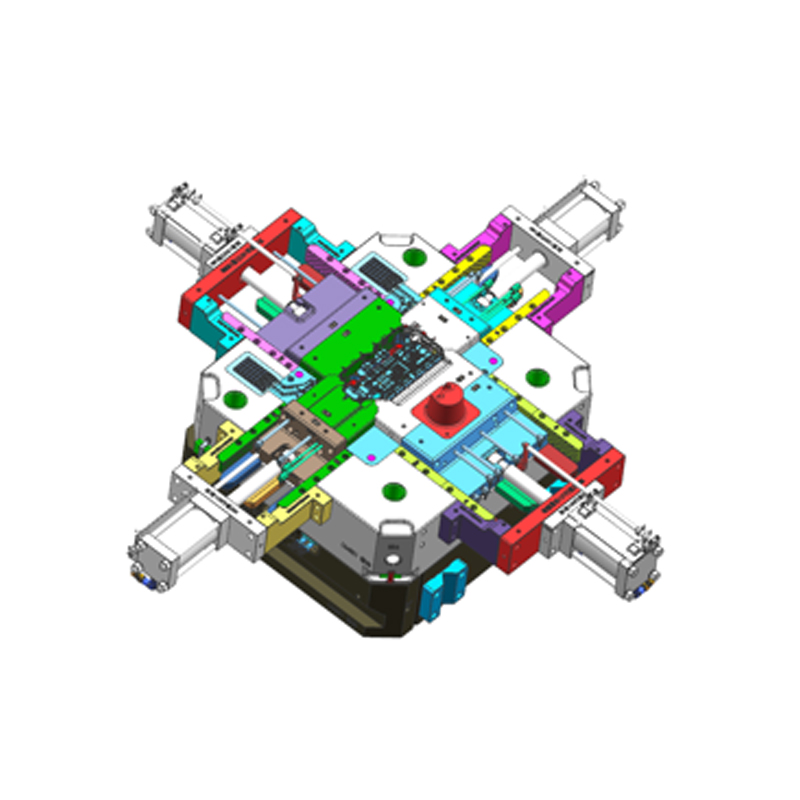

For at opnå høje nøjagtighedskrav er Ningbo NKT Tooling Co., Ltd. udstyret med en række højpræcisionsbearbejdningsudstyr, herunder fem-akset bearbejdningscenter, CNC elektrisk gnistmaskine, langsomtgående trådskæremaskine og højstivt CNC-bore- og fræseudstyr. Formdelenes størrelseskontrol, der behandles gennem dette udstyr, er mere stabil, og konturnøjagtigheden kan kontrolleres inden for ±0,005 mm, hvilket opfylder behovene for kompleks geometri og høj samlingsnøjagtighed.

Flerhjuls finbehandlingsteknologi

I formfremstillingsprocessen implementerer virksomheden flere stadier såsom grovbearbejdning, halvfinishing, efterbehandling, montage- og koordinationsbehandling og spejlpolering. Især i hulrum og skilleflader anvendes højpræcisionsværktøjer og håndspændes i kombination med erfarne teknikere for at sikre den tætte struktur af formen og den rimelige pasform. Denne trinvise behandlingsmetode reducerer effektivt muligheden for termisk deformation og spændingskoncentration og forbedrer formens konsistens.

Avanceret varmebehandlingsproces

Formens levetid og stabilitet påvirkes væsentligt af varmebehandlingseffekten. Virksomheden styrker formstålet gennem forskellige varmebehandlingsmetoder såsom vakuumvarmebehandling, tempereringsbehandling og overfladenitrering. Med hensyn til styring af temperatur, tid og kølemedier bruger virksomheden automatiseret udstyr til at udføre proceskontrol for at sikre, at hårdheden af formmaterialet er ensartet fordelt, og strukturen ikke gennemgår unormale faseændringer, hvorved slidstyrken og termisk revnemodstand forbedres.

Strenge kvalitetsinspektionsproces

Fra råmaterialer til levering af færdige produkter skal hvert nøgleled bestå den lag-for-lag gennemgang af kvalitetsinspektionsafdelingen. Ningbo NKT Tooling Co., Ltd. er udstyret med professionelt testudstyr såsom tre-koordinat måleinstrumenter (CMM), projektorer, hårdhedsmålere, ruhedsmålere osv., for nøjagtigt at detektere dimensioner, tolerancer, overfladefinisher osv. Især efter at formen er færdig, vil en omfattende tør form test installationen af bevægelige dele og kontrollere, om de bevægelige dele er i stand. opfylder designstandarderne.

Skimmeltest verifikation og fejlretning

Inden formen sættes i masseproduktion, vil virksomheden udføre prøvestøbningstestforme og verificere formdannelsesevnen gennem metallografisk analyse, røntgenfejldetektion, dimensionel gentestning og andre midler. Hvis der under formtesten konstateres defekter som blink, lufthuller og krympning, vil det tekniske team spore formens struktur og procesindstillinger og foretage målrettede rettelser for at sikre, at formen kan fungere stabilt, efter at den er sat ind i kundens produktionslinje.

Teknisk teamsupport og løbende forbedringer

Virksomheden har i øjeblikket mere end 80 professionelle medarbejdere, herunder 15 ledende ingeniører og mere end 30 professionelle og tekniske ingeniører, med relativt solid teknisk styrke. Under projektimplementeringsprocessen vil det tekniske team spore hele processen med forme fra design til brug, indsamle feedback om brug og organisere procesforbedringsplaner, løbende optimere efterfølgende formudvikling og forarbejdningsstrategier og forbedre det samlede leveringsniveau.

Fuldt procesinformationsstyringssystem

For at opnå standardisering og sporbarhedsstyring har virksomheden etableret et produktionsprocesstyringssystem og en kvalitetskontroloptagelsesplatform. Designtegningerne, materialekilderne, forarbejdningsprocesserne, varmebehandlingsdata og inspektionsregistreringer for hvert sæt forme kan findes og spores i systemet. Gennem digital processtyring reducerer det menneskelige udeladelser og forbedrer leveringseffektiviteten, og det hjælper også med nøjagtigt at lokalisere senere vedligeholdelse og genreparation.

Tilpasset kommunikationsmekanisme

I begyndelsen af projektet opretholdt virksomheden tæt kommunikation med kunderne og formulerede eksklusive formplaner baseret på forskellige trykstøbestrukturer og brugskrav. Midt i projektet vil fremskridt og kvalitetsstatus for udvikling af skimmelsvampe være løbende feedback gennem faserapporter og prøveanalyse. Denne type mekanisme forbedrer ikke kun kundetilfredsheden, men forbedrer også målretningen og tilpasningsevnen ved udvikling af skimmelsvampe.